Ciência para cego sentir

Projeto inovador faz réplicas aumentadas de células em três dimensões com o objetivo de incluir alunos deficientes visuais no estudo científico.

Monócito (célula do sangue) em três dimensões desenvolvido pela Universidade Federal do Espírito Santo em parceria com o Instituto Nacional de Tecnologia. (foto: Divulgação)

Estudar ciência no Brasil nunca foi fácil. A maioria das escolas não dispõe de material adequado para cativar os alunos. No caso dos estudantes com necessidades especiais, a precariedade de equipamentos didáticos de apoio costuma ser ainda maior.

O objetivo é difundir o estudo científico entre estudantes cegos ou com baixa visão, de maneira que eles consigam, por meio do tato, conhecer o formato das células

Pensando nisso, um projeto da Universidade Federal do Espírito Santo (Ufes), com a colaboração do Instituto Nacional de Tecnologia (INT), inovou ao desenvolver réplicas aumentadas de células em três dimensões. O objetivo é difundir o estudo científico entre estudantes cegos ou com baixa visão, de maneira que eles consigam, por meio do tato, conhecer o formato das células.

“Certa vez, conversando com o professor Athelson Bittencourt, responsável pelo Museu de Ciências da Vida da Ufes, ele me relatou que já havia recebido visitas de estudantes cegos ou com visão imperfeita e não sabia que estratégia didática utilizar com eles”, conta o imunologista Marco Guimarães, pesquisador da Ufes e coordenador do projeto, que teve início em 2011. “Foi assim que tivemos a ideia de elaborar células em três dimensões.”

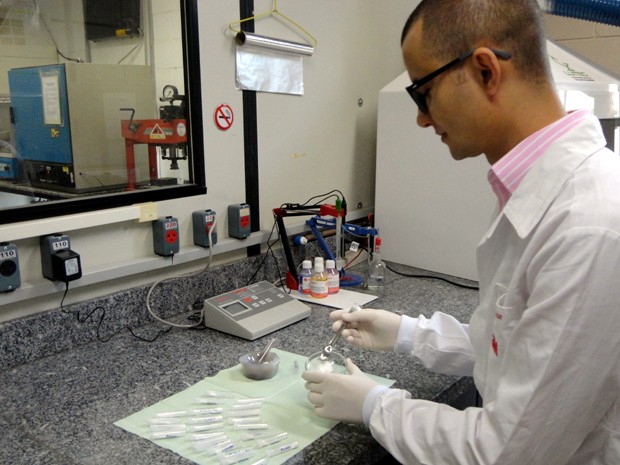

Para confeccionar o material, os pesquisadores geram, no Laboratório de Ultraestrutura Celular da Ufes, modelos digitais a partir de imagens reais das células. Esses modelos são obtidos com técnicas de microscopia eletrônica de transmissão – essa tecnologia possibilita que a estrutura celular seja reproduzida de forma proporcional à verdadeira.

- Modelos tridimensionais de leucócitos sanguíneos obtidos com técnicas de microscopia eletrônica de transmissão, que permitem reproduzir proporcionalmente a estrutura celular. (imagem: Divulgação)

Após o desenvolvimento da estrutura digital, os modelos são enviados para a equipe dodesigner de produtos Jorge Roberto Lopes dos Santos, do INT, onde são materializados por meio de uma impressora 3D. As réplicas produzidas passam a integrar o acervo permanente do Museu de Ciências da Vida da Ufes.

Inovação e inclusão

“Professores de biologia celular costumam fazer modelos de célula com isopor e massinha de modelar, por exemplo”, contextualiza Guimarães. E acrescenta: “Já existem no mercado alguns projetos similares ao nosso. Mas essa é a primeira vez em que a célula impressa é oriunda de um modelo digital baseado em uma célula verdadeira.”

Já estão à disposição dos alunos dois modelos de células sanguíneas

Já estão à disposição dos alunos dois modelos de células sanguíneas: um monócito e um neutrófilo, que são tipos de leucócitos (glóbulos brancos), integrantes do sistema imunológico. Outros tipos celulares estão em processo de produção. A intenção dos pesquisadores é imprimir todas as células do sangue ao longo de 2014 para depois partir para a impressão de tecidos.

“Esperamos que um dia esse trabalho possa estar à disposição de estudantes cegos em todo Brasil”, finaliza Guimarães.

Gabriel Toscano

Ciência Hoje On-line

Gabriel Toscano

Ciência Hoje On-line

http://cienciahoje.uol.com.br/blogues/bussola/2014/05/ciencia-para-cego-sentir